Credits: Revo Foods, Revo Fillet 1

8. Oktober 2025

Vom überfischten Meer in den 3D-Drucker – Eine Chance für unsere Ernährung

Können Sie sich vorstellen, dass Lachsfilets künftig nicht mehr aus dem Meer, sondern aus dem 3D-Drucker stammen? Futuristisch klingt es allemal. Junge Food-Tech-Unternehmen arbeiten mit Hochdruck daran, mittels pflanzlicher Rohstoffe und additiver Fertigungstechnologie eine nachhaltige Alternative zu kreieren. Überfischung, Mikroplastik und Antibiotika-Einsatz belasten die Ozeane stärker denn je. Darum setzt ein Team in Wien auf eine Technik, die das Gefühl von „echtem Fisch“ erzeugen soll – ohne Fisch.

Ein Beitrag von Chi Tai Meißner

Smarter Konsum von tierischen Lebensmitteln- der aktuelle Trend der Lebensmittelindustrie

Smarte Verpackungen, automatisierte Logistikketten und KI-basierte Rezeptentwicklungen sind keine Science-Fiction mehr. Der nächste große Schritt könnte aber 3D-Food-Printing sein: Statt Fische im Meer zu fangen, bilden Forscher und Start-ups ihre Struktur digital nach – Schicht um Schicht. Mit einer pastösen Proteinbasis, pflanzlichen Fetten und Algenöl entsteht ein Produkt, dessen Textur verblüffend nah an natürlichen Fisch herankommt.

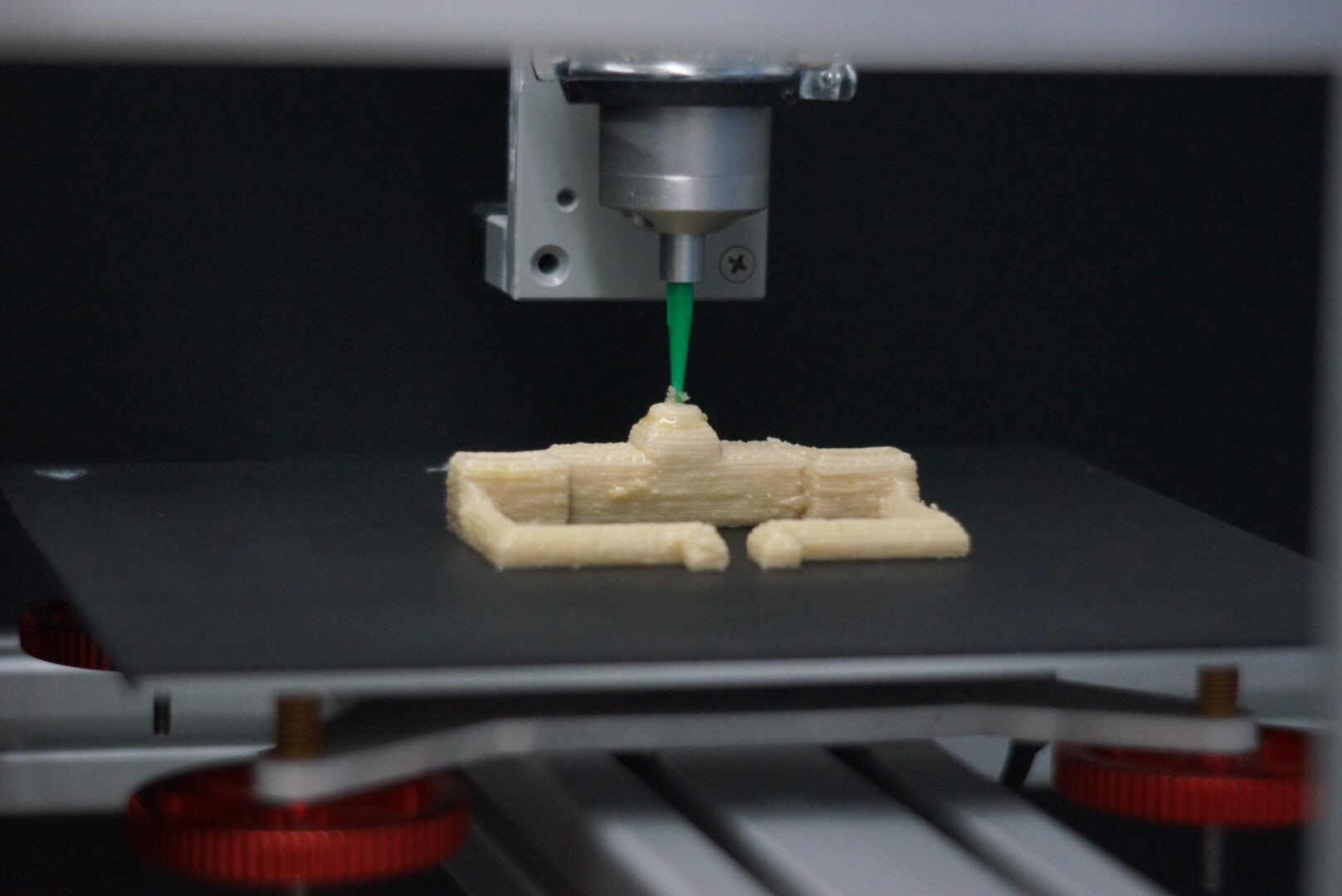

Credits: Dorothea Elsner/Universität Hohenheim, 3D gedrucktes Schloss

Hohenheim

Was ist 3D-Food-Printing?

Ein 3D-Drucker trägt Schichten von Lebensmitteln auf, vergleichbar mit dem bereits bekannten Vorgehen der Industrie: Während dort Metallpulver oder Kunststoffe additiv verarbeitet werden, sind es hier proteinreiche Pasten oder Emulsionen. Ziel ist es, Geschmack und Textur eines tierischen Produkts nachzuahmen, ohne auf Tiere zurückzugreifen. Gleichzeitig wollen die Entwickler so viel Energie und Wasser sparen wie möglich.

Technisch betrachtet besteht eine typische 3D-Food-Druckanlage aus:

• Mehreren Kartuschen (oder Tanks) für unterschiedliche Rohstoffe (z. B. Proteinpaste, Fettkomponente, gegebenenfalls Farbstoffe oder Geschmackszusätze).

• Einem Multi-Nozzle-Druckkopf, der je nach Rezeptur Schicht für Schicht aufträgt.

• Einer Software, die CAD-ähnliche Daten verwendet und Druckpfade sowie Temperaturen steuert.

• Kühl- oder Heizmodulen, um sicherzustellen, dass die ausgedruckten Schichten stabil bleiben und eine faserähnliche Textur bilden.

Der Weg zum 3D-Fisch

Die Geschichte des 3D-Drucks reicht in den technischen Bereich der späten 1980er-Jahre zurück. Die Lebensmittelbranche wurde allerdings erst viel später aufmerksam. Zuerst wurde die Technologie bei der Herstellung von Süßigkeiten angewendet. Fortschritte bei Druckmaterialien und Software machten es möglich, nun auch vegane Fischalternativen zu drucken. Parallel dazu wurden Biotechnologien wie Mykoprotein-Fermentation immer effizienter, sodass inzwischen eine solide Proteinbasis zur Verfügung steht.

Das Wiener Start-up Revo Foods hat dieses Trend 2021 aufgegriffen. Weitere Mitstreiter wie Novish oder Oshi betraten zum gleichen Zeitraum den Markt.

„Der Ozean steht unter Druck“, sagt Firmengründer Robin Simsa. „Warum also nicht den “Lachs” anderswo produzieren und trotzdem den Geschmack und die Nährwerte liefern?“ Um dies zu erreichen, hat das Unternehmen eine eigene 3D-Structuring Technology entwickelt. Mithilfe verschiedener Düsen werden Proteinmasse und pflanzliches Fett so geschichtet, dass am Ende ein filetförmiges, faseriges Endprodukt entsteht, das auch die bekannten weißen Streifen aufweist.

Revo Foods setzt auf zwei bis drei separate Extruder innerhalb innerhalb eines einzigen Druckkopfs. Dabei werden Proteinpaste und eine Fettemulsion unterschiedlich dosiert und wechselweise aufgetragen. Kontrollierte Drucktemperaturen (oft im Bereich zwischen 20 bis 60 °C) sorgen dafür, dass die Masse nicht wegläuft oder zu schnell aushärtet, während Schichtdicken von teils unter 1 Millimeter den feinen „Fisch-Look“ erzeugen.

Der 3D-Druck ist noch nicht ausgereift

Zwar versprechen die ersten Pilotprojekte bereits erstaunliche Ergebnisse, doch Revo Foods und auch andere Forschungsgruppen betonen, dass die Technologie sich noch im Aufbau befindet. Steakholder Foods wurde beispielsweise 2019 gegründet und befindet sich noch in der Forschungsphase. Das 2021 gegründete Startup Oshi hat seine Fischalternative schon in US-Amerikanische Restaurants gebracht, den Weg in den europäischen Einzelhandel haben Oshis Produkte aber noch nicht geschafft. Anders als in der Medizin- oder Automobilindustrie, wo 3D-Druck schon lange bewährt ist, fehlen in der Lebensmittelbranche Standards und etablierte Verfahren.

Hinzu kommt, dass kostspielige Anschaffungen für den Druckerbau anfallen und Fragen zur Energieeffizienz noch nicht final geklärt sind. Denn nur wenn der 3D-Druck tatsächlich Ressourcen schont und einen kleineren CO₂-Fußabdruck hinterlässt, kann er einen ökologischen Mehrwert bieten. Dasselbe gilt für das Thema Regulierung: Da es sich um ein Verfahren handelt, das in Europa vor dem 15. Mai 1997 nicht üblich war, könnte für 3D- Food-Produkte die Novel-Food-Verordnung greifen.

Das Bundesministerium für Ernährung und Landwirtschaft (BMEL) betont hierzu: „Der verantwortliche Lebensmittelunternehmer muss die Sicherheit und Verkehrsfähigkeit 3D- gedruckter Lebensmittel gewährleisten. Lebensmittel, bei deren Herstellung vor dem 15. Mai 1997 ein in der EU nicht übliches Verfahren zur Herstellung von Lebensmitteln angewandt wurde, fallen unter die Novel-Food-Verordnung (EU) 2015/2283. Ob dies der Fall ist, muss im Einzelfall geprüft werden.“

Zudem erfordern viele Prototypen noch Handarbeit, etwa beim Nachfüllen der Rohstoffe und bei der Qualitätssicherung. Um in industrielle Maßstäbe vorzudringen, braucht es häufig parallel betriebene Druckköpfe oder automatisierte Druckstraßen, die den Durchsatz erhöhen. Doch je höher die Druckgeschwindigkeit, desto sorgfältiger muss die Viskosität des Materials verwaltet werden, damit die Masse nicht zusammenfällt.

Credits: Revo Foods, Revo-Foods-FFX2, Produktionslinie THE

FILET

Blick hinter die Kulissen

Um den Produktionsprozess zu verstehen, hilft ein Blick in die Labore – etwa in die der Universität Hohenheim, wo Ahmed Fahmy und sein Team forschen. Die Wissenschaftler experimentieren mit Nebenströmen wie Haferresten oder gepressten Aprikosenkernen, die normalerweise im Abfall landen. „3D-Druck erlaubt uns, diese Rohstoffe in neue Formen zu bringen. Wir können Geschmack, Textur und Nährwerte gezielt steuern“, erklärt Fahmy. Der größte Knackpunkt in diesem Prozess ist laut Fahmy das Viskositätsmanagement. „Wir brauchen eine Konsistenz, die dünnflüssig genug ist, um durch die Düse zu gleiten, aber stabil genug, damit das Modell nicht in sich zusammenfällt. Zusätzlich steuern wir pH-Wert und Temperatur, um Mikroorganismen in Schach zu halten. Gerade im Lebensmittelbereich sind Hygienekonzepte, also etwa Edelstahldüsen und CIP-Reinigungssysteme, unverzichtbar.“ Ein Vorteil dieser additiven Fertigung liegt in der vergleichsweise kleinen Anlagengröße, mit der man bereits Prototypen anfertigen kann. Das eröffnet langfristig Chancen für personalisierte Lebensmittelproduktion: Ob Sportlernahrung oder Schonkost für ältere Menschen – mit 3D-Druck lassen sich Rezepte individuell anpassen.

Mykoprotein als Basis für „Fisch“

Während manche Start-ups mit Erbsen- oder Sojaeiweiß arbeiten, setzt Revo Foods vor allem auf Mykoprotein – eine proteinreiche Substanz, gewonnen aus Pilzen. Sie erinnert in ihrer faserigen Struktur an Fleisch oder Fisch und erfordert weniger Wasser und Landfläche als herkömmliche Tierzucht. Durch Fermentation bestimmter Pilzkulturen entsteht eine Masse, die getrocknet oder teils enzymatisch behandelt wird, um eine leicht faserige Struktur zu erhalten. Beim 3D-Druck wird sie mit Bindemitteln – zum Beispiel anderen pflanzlichen Proteinen – und Feuchtigkeit zu einem „druckbaren Gel“ verarbeitet. Kleine Anpassungen in der Feuchte- und Lipidzusammensetzung können das Mundgefühl deutlich verändern: von „lachsartig“ bis „thunfischähnlich“. Algenöl liefert zusätzlich Omega-3-Fettsäuren und bringt eine authentische „Fisch-Note“ ins Endprodukt.Dennoch bleibt abzuwarten, wie sich das Verfahren im industriellen Maßstab schlagen wird. Ähnlich wie bei neuen Bewässerungstechnologien oder selbstfahrenden Traktoren in der Landwirtschaft stellt sich die Frage, wie Haltbarkeit, Transport und Lagerung am besten organisiert werden können.

Fisch aus dem Drucker als Beitrag zur Nachhaltigkeit?

Die Idee klingt vielversprechend: Anstatt wilde Bestände zu überfischen oder Fische in engen Aquakulturen zu züchten, könnte der Löwenanteil künftig aus pflanzlichen Proteinen stammen. Das entlastet Meere, reduziert Mikroplastik in Lebensmitteln und umgeht den oft hohen Antibiotika-Einsatz in Fischfarmen. Doch noch ist unklar, ob sich diese Vision so leicht in den Alltag übertragen lässt. Konsumenten reagieren teils skeptisch, wenn es um „gedrucktes Essen“ geht. Auf der anderen Seite gibt es bereits viele Flexitarier und Veganer, die nach Alternativen suchen. In ersten Verkostungen erzielte das 3D-Lachsfilet auffällig positive Bewertungen. Um die Konsistenz eines echten Fischfilets zu erreichen, wird beim Druck oft ein Wechselspiel aus Protein- und Fettsträngen erzeugt. Das Fett „schmilzt“ beim Erhitzen leicht, was beim Auseinanderziehen mit der Gabel den typischen „Fish Flake Effect“ ergibt. Je nach Druckmuster (z. B. wellenförmige Layer) kann das Endprodukt mehr oder weniger faserig wirken.

3D-Food-Printing ist das Ziel

Von Prototypen bis zur Marktreife ist es zwar noch ein langer Weg, doch das Beispiel zeigt: Der technische Fortschritt in der Lebensmittelproduktion geht rasant voran. Wie beim Einsatz von Digitalen Zwillingen in der Landwirtschaft – ob auf dem Feld oder sogar unter Wasser – soll moderne Technologie helfen, Effizienz zu steigern und Ressourcen zu schonen.

Doch ähnlich wie bei Landwirten, die in neue Maschinen und digitale Lösungen investieren müssten, stellen sich auch bei 3D-Food-Printing finanzielle und regulatorische Hürden. Künftige Anlagen könnten sogar mit Machine Learning arbeiten, das Rezepturen in Echtzeit anpasst – basierend auf Sensor-Daten über Viskosität, Temperatur und Feuchte im Druckkopf. Damit ließen sich verschiedene Texturen, Geschmacksrichtungen oder Nährstoffprofile auf Knopfdruck erzeugen. Sollte es gelingen, die Prozesse energieeffizient und kostengünstig zu gestalten, könnte 3D-Food-Printing tatsächlich zu einem wichtigen Baustein einer nachhaltigeren Zukunft werden.

Eine Förderung durch öffentliche Finanzmittel ist für diese Technik möglich, wenn sie nachweislich einen Beitrag zu nachhaltiger Ernährung leistet. Das Bundesministerium für Ernährung und Landwirtschaft unterstreicht hier: „Projekte, die sich mit dieser Technologie beschäftigen, können im Rahmen der Innovationsförderung des BMEL grundsätzlich förderfähig sein – vorausgesetzt, sie leisten einen klaren Beitrag zu einer nachhaltigeren Ernährung, sie adressieren die vielfältigen Herausforderungen in diesem Bereich und sie erfüllen die notwendigen Kriterien für eine Förderung.“